窄通道侧面堆垛式无人叉车的设计

时间:2022-08-27 10:26:00 作者:河南省物流协会 阅读:

文|临沂临工智能信息科技有限公司

刘鹏 孟凡仪

摘 要:为减小堆垛通道宽度、提升仓储库容率及存储效率,本文提出一种关于窄通道侧面堆垛式无人叉车的设计方案。基于市场应用场景,首先对产品的关键参数、安全检测、存储动作流进行总体设计;然后针对举升系统中液压同步问题,分别从机械结构、液压系统两方面提出具体设计方案;最后通过样机测试验证方案可行性。结果表明,基于本文方案设计的侧面堆垛式无人叉车,有效减小了堆垛通道宽度,提升了库容率及存储效率。

关键词:侧面堆垛、无人叉车、液压同步

一、引言

随着智能物流仓储行业的迅速发展,智能化立体仓储的解决方案也不断地向着高库容率、高存储效率、低成本方向更新升级。

智能化立体仓储解决方案,目前主要包括三大类。一是基于有轨堆垛机的立体仓储,主要应用于长通道、高位货架的场景,存储效率高、场景适用性强,但成本偏高;二是基于穿梭车的立体仓储,主要应用于中低位货架,产品同质化较强的场景,成本低,但存储效率低、场景适用性较差;三是基于无人叉车的立体仓储[1],主要应用于中低位货架、多通道场景,存储效率高,场景适用性强,成本适中。无人叉车作为一种智能车辆机器人,将叉车技术和AGV技术充分融合,在智能化立体仓储领域占据越来越重要的市场[2],按叉车本体类型分为托盘堆垛式无人叉车、平衡重式无人叉车、插腿式无人叉车、前移式无人叉车、多向运行式无人叉车和侧面堆垛式无人叉车等。其中,对于无人叉车,市场上缺少同时兼顾堆垛通道窄、存储效率高、库容率高等优点的产品。

基于上述问题,本文提出一种窄通道侧面堆垛式无人叉车(以下简称无人叉车)设计方案。然后,对此类无人叉车的一个设计难点,即液压同步问题,从机械结构、液压系统两方面提出详细的设计方法。最后,通过3D软件对其进行模块化建模,并通过样机试验的方法验证设计的合理性,保证该产品同时兼顾堆垛通道窄、存储效率高、库容率高等优点。

二、方案设计

1. 设计关键参数

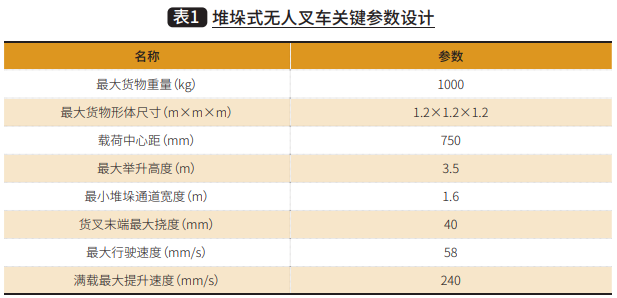

无人叉车设计的关键参数主要包括:最大货物重量、最大货物形体尺寸、载荷中心距、最小堆垛通道宽度、最大举升高度、货叉末端最大挠度、最大行驶速度、满载最大提升速度。其中,最小堆垛通道宽度是指叉车在货架通道内能够堆垛作业时,对应的通道最小宽度。最大举升高度[3]是指货叉水平段或升降平台上表面至地面之间最大的垂直距离;货叉末端最大挠度是指货叉在额定负载,最大行程时,货叉末端在竖直方向上产生的最大线位移。本文涉及无人叉车的关键参数,如表1所示:

其中,为了有效减小堆垛通道宽度,经结构设计,最小堆垛通道宽度由传统的3米缩减至1.6米,大幅提升了终端仓储的库容率。

2. 安全检测方案

智能化立体仓储的系统安全检测,是项目正常运转的先决条件,也是重点的设计对象。基于无人叉车的立体仓储,安全检测主要从车体本身、与车体对接的上料装置两方面考虑。针对上述问题,本节提出的安全检测方案如下:

上料装置:①设计有托盘定位装置和货物尺寸超限传感器,当货物宽度超限、长度超限、高度超限时会发出报警信号;②设计有货物超重传感器,当货物超重时发出报警信号;③设计有货物位置超差检测传感器和用来判断货物有无的传感器。

无人叉车:①载货平台上,设计传感器安装框架,安装有货物尺寸超限传感器,当货物宽度超限、长度超限、高度超限时会发出报警信号;②载货平台上设计有判断托盘有无和判断空托、满托的传感器;③液压系统中,设计有压力检测传感器,当货物超重,或系统压力异常时,系统发出报警信号;④货架上货物有无的检测传感器,无人叉车进叉前,先通过传感器,检测货架上货物的有无,同时验证提升高度的正确性,以确保进叉安全;⑤无人叉车安装有陀螺仪,当底盘倾斜超差时,整车将发出报警信号,并禁止举升作业。

3. 货物存取动作流

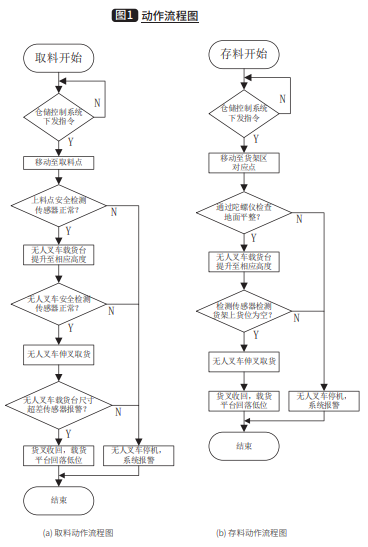

由于单次存放货物的动作流与单次取放货物的组成动作相同,动作流类似,本文以单次存放货物的动作流为研究对象并进行设计。

上料区取料时,动作流程如图1-(a)所示,无人叉车根据WCS(Warehouse Control System)仓储控制系统指令,通过直行、侧向移动、转弯等动作,移动至上料点。确认上料点安全检测传感器无异常后,将载货台提升至相应高度,同时无人叉车安全检测传感器对上料点货物进行安全检测。无异常后,伸叉取货。在货叉收回的过程中,无人叉车载货台的尺寸超差传感器,时时对货物的高和宽进行尺寸超差检测,一旦出现尺寸超差,无人叉车停机,系统报警。如货叉收回过程中无异常,货叉回到中位后,为降低无人叉车重心,保证运行的平稳安全性,同时兼顾货物存放效率,载货平台将回落至离地800mm处。

货架区存料时,动作流程如图1-(b)所示,无人叉车根据WCS仓储控制系统指令,通过直行、侧向移动、转弯等动作,移动至货架区对应点。首先通过陀螺仪检查地面平整情况,确保整车倾斜情况满足安全要求。然后将载货平台上移至相应库位高度,光电检测传感器检测货架上货位为空,货叉外伸至相应库位,下落平台,将货物存放于立体货架上。最后,货叉收回,载货平台回落到低位。存取物料动作流完成。

4. 产品结构的总体设计

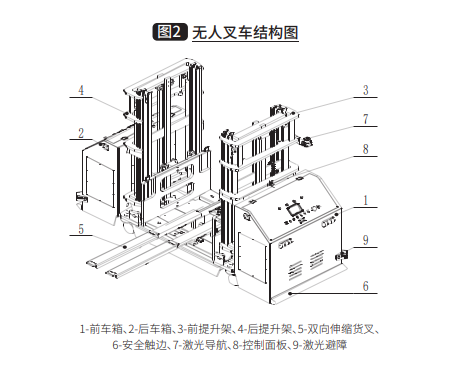

按照模块化理念对产品结构进行总体设计,主要从货物升降、货叉、车体底盘三方面考虑:

货物升降:为便于后期举升高度的拓展,降低整车中心高度,本无人叉车采用伸缩门架实现载货平台的升降。本方案支持货物提升高度8米以上。同时,由于货物重量较重,为保证高位时伸缩门架的刚性,本无人叉车设计有双伸缩门架。其中,升降高度通过拉绳编码器检测。

货叉:为提升货物存取效率,降低仓储通道宽度,本无人叉车设计有双向伸缩货叉,以侧向进叉的方式完成货物的取放。伸缩货叉上设计有中位检测传感器及行程限位传感器。

车体底盘:采用双舵轮动力轮加4个万向轮支撑的底盘结构,舵轮设计有浮动结构,底盘通过型材焊接而成,使整车可实现转弯、自旋、侧移功能。

综上,无人叉车可详细划分为前车箱、后车箱、前提升架、后提升架、双向伸缩货叉、安全触边、激光导航、控制面板、激光避障、动力底盘、液压系统、供电系统、安全检测系统等,整车结构如图2所示。

三、液压同步问题的解决方案

为有效提升高位举升时的结构刚性,本举升装置共设计有两套伸缩门架,涉及4条油缸。其中,4条油缸最大间距超1.5米,单条油缸行程超1.5米,液压同步问题是本类设计的一个难点。本节通过机械结构、液压系统两方面分别提出解决方案。

1. 机械结构

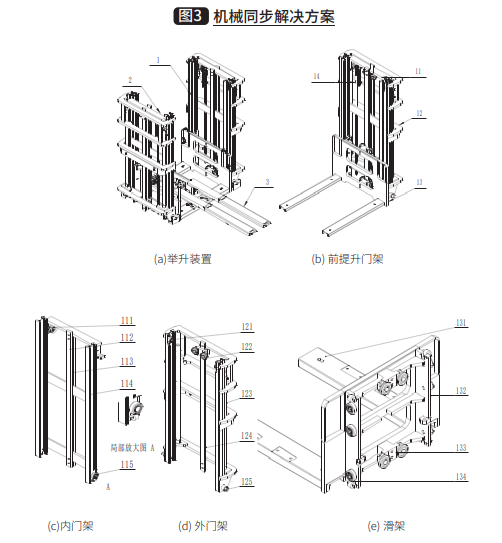

实现液压缸的同步举升,机械同步往往是最简单、成本最低的解决方案。以举升装置为研究对象,如图3-(a)所示,其主要包括前提升门架1、后提升门架2和双向伸缩货叉3。前提升门架1与后提升门架2结构原理相同,其中,前提升门架1由内移动门架11、外固定门架12、滑架13组成;内移动门架11由动滑轮111、滑架导向板112、内门架导向板113、内门架主体114、内门架导向轮组115组成;外固定门架12由内门架边导向轴承组121、内门架中导向轴承组122、顶升油缸123、内门架固定导向板124、底端固定轴125组成;滑架13由连接槽钢131、滑架主体132、滑架中导向轴承133、滑架侧导向轴承134组成。在单套门架内,两条顶升油缸通过内门架的连接,实现机械同步。两套门架间,通过两套滑架的连接槽钢连接,使滑架固连,实现门架间的机械同步。综上,最终实现4条油缸机械结构的同步。

2. 液压系统

液压同步方面,为避免货物偏载,4条油缸受力不均,动作不同步,在4条油缸的中心位置,设计有齿轮式液压同步马达(又称分流马达)。高压油经油泵首先由进油通道流入同步马达,然后通过同步马达内相互啮合的齿轮,将液压油强制分为4路,为各油缸等流量供油,实现液压系统的同步。

四、样机测试

首先按照相关参数指标详细制定样机的测试方案,然后在实际应用环境下测试各项指标是否满足标准,最后判断本文设计方案是否满足实际需求。图4为3D虚拟样机及测试样机图片。

1. 样机测试方案

样机的测试方案需要从车体基本性能、负载能力、提升能力检测、高位侧叉检测、货叉挠度检测五个方面测试无人叉车车体性能。测试要求如下:

基本性能测试:自动运行、重复定位精度、原地换向、原地自旋、侧向移动、货叉升降、货叉伸缩、安全检测等。

负载测试:四种负载载荷中心距相同,重量按自身负载能力的50%、70%、100%、120%,逐步进行增重测试。

提升能力检测:测试不同负载,对应的液压系统最大压力、最大提升速度、最大下降速度,提升至最大行程时用最短时间、最大行程下落时用最短时间。

高位侧叉检测:测试不同负载,不同侧叉高度,不同进叉速度时,侧向进叉的稳定性。

货叉挠度检测:当货叉处于低位时,测量不同负载最大悬臂状态下,其末端对应的最大挠度。货叉挠度检测误差不得高于货叉挠度的最大设计挠度。

2. 样机测试结果

根据样机测试方案,测试结果满足要求:

测试样机的整机性能参数在满足设计要求下,调试人员通过测试实现其基本性能。按照样机自身负载能力逐步增重测试,并在不同负载下进行提升能力检测、高位侧叉检测。经测试,整机在1.2倍最大负载时,提升能力对应的相关测试数据都满足现场需求,高位进叉安全可靠。样机的货叉挠度检测未高于本文中设计的40mm。

五、结论

本文设计的窄通道侧面堆垛式无人叉车,在货物存取动作流方面,省去了托盘堆垛车在通道内90°直角转弯时姿态调整的系列动作,存取货物的效率更高;在灵活性方面,其还具备单机服务多个仓储通道,部署简单,取货位置灵活等特点。本文所述液压同步解决方案,在双伸缩门架结构的叉车设计中均可应用。随着无人叉车成本逐年降低,系统功能逐年提升,在对存储效率、库容率要求较高的场景中,此类窄通道仓储无人叉车将更受市场青睐。